自2024年7月以來,材化學院化學系青年教師楊偉偉聯合中國科學院贛江創新研究院陳慶軍教授、材化學院楊光智教授、新加坡國立大學趙明助理教授和阿德萊德大學林靖愷博士連續在《德國應用化學》(Angewandte Chemie)期刊發表3項研究成果。

面對2024年全球平均二氧化碳(CO2)排放量創歷史新高,較上年增長0.9%,總計36.3億噸,不利于全球“雙碳”目標早日實現。由于氫氣(H2)的燃燒產物只有水,不產生CO2,而且H2的質量能量密度高達33.6-39.4 kWh/kg,是汽油的2.7-3.3倍。電解水產氫具有原料來源廣泛(原料為水)、氫氣純度高(99.9%以上)和應用場景靈活多變等優勢,符合我國對于氫能發展規劃的長遠戰略。而當前限制電解水產氫進一步發展的主要原因是成本問題——主要包括消耗電能成本和設備成本。其中,通過加入催化劑降低電解水產氫的電位可以進一步降低電能成本,成為推動電解水進一步產業化的可持續解決方案。然而,傳統的質子交換膜電解槽(PEMWEs)需要昂貴的鉑(US$41,780 /kg)和銥(US$60,670 /kg)等貴金屬,嚴重制約了電解水產氫的產業化推廣。

針對以上難題,楊偉偉等帶領研究生劉鑫洋、王志軍和雷鵠旭等創新性地采用以下方案:一是利用納米膠島效應,通過原位定向生長技術實現單原子鉑在氧化鈰膠島表面局部密度的有效調控;二是采用價格相對低廉的釕(US$8,090/kg)代替鉑,通過硼和氧雙原子實現釕配位環境的有效調控與電子轉移;三是通過鎳原子摻雜二氧化釕和氧化鈷作為犧牲劑的策略,提高催化劑產氫效率的同時,有效抑制了二氧化釕的氧化溶解。

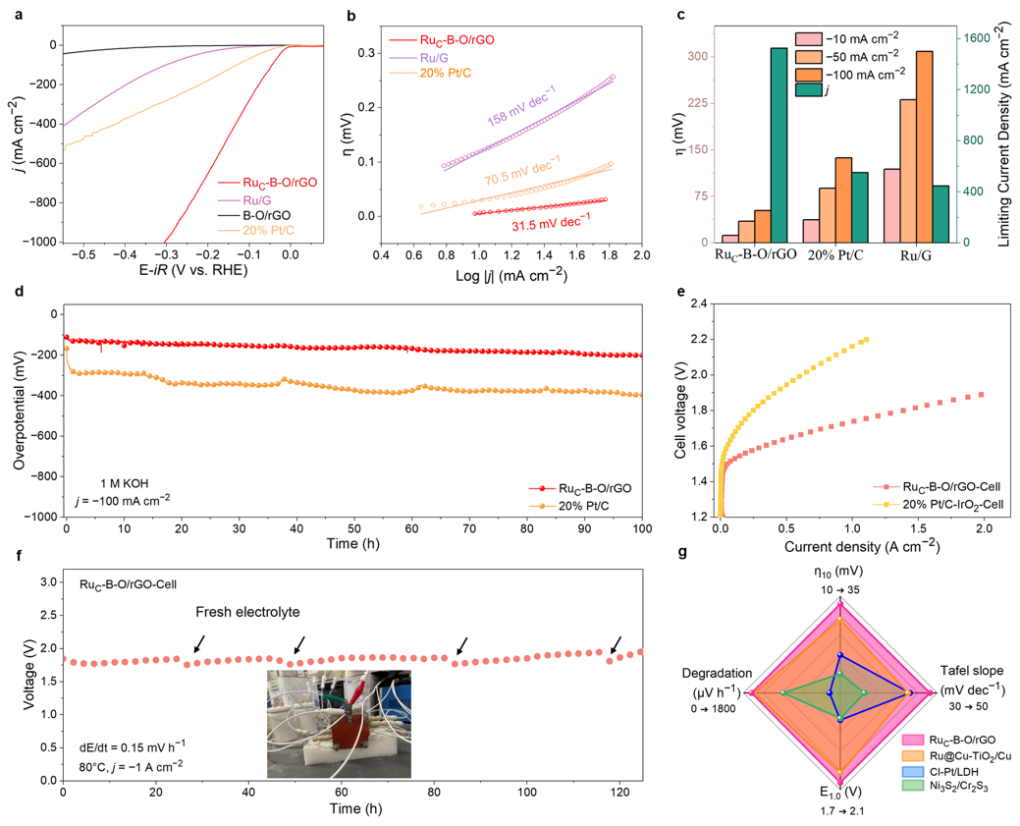

以上方案有效解決了電解水產氫技術成本高、效率低和循環壽命短的核心難題,實現了催化劑成本降低至25%,產氫效率提高了約13倍和連續循環運行100h無衰減的功效。此外,通過引入鎳原子摻雜二氧化釕和氧化鈷異質結構設計(圖1),進一步降低了催化劑的過電位(η10 =195 mV)并提高了釕的溶解保持率(100 mg/cm2電流密度下循環20小時,保持率高達94.1%),實現活性與穩定性的統一。在模擬實際工況AEMWEs測試中,催化劑在產氫電流密度為1 A/cm2時的電位僅為1.73 V,且釕貴金屬的載量僅為0.1 mg/cm2,綜合性能優于2024年美國能源部的具體要求(圖2)。

圖1 催化劑的合成與形貌表征

圖2 催化劑的析氫性能測試

【相關】

論文鏈接:

https://onlinelibrary.wiley.com/doi/10.1002/anie.202406650